Реализованные проекты

Проект по децентрализации сжатого воздуха ПО «Жезказганцветмет» филиала ТОО «Корпорация Казахмыс»

В связи с исполнением требований о «Энергосбережении и повышения эффективности согласно закона РК руководством ТОО «Корпорация Казахмыс» было принято решение о внедрении локальных компрессорных установок на предприятиях ПО «Жезказганцветмет» с дальнейшим закрытием «Компрессорного цеха», так как он является энергоемким производителем сжатого воздуха который работает суточным потреблением одной машины 8400 кВт/ч. Общее количество компрессорных машин типа К-500 на предприятиях ПО «Жезказганцветмет» составляет 19 штук расходам электроэнергии в год 567 648 000 кВт/год.

- При проведении работ по добыче и обогащению руд используется сжатый воздух, бесперебойная подача которого очень важна на каждом этапе.

- Буровые кареты, рельсовый транспорт, ПМЗШ (АСЗМ), ручной инструмент, скиповой и клетьевой подъемы – вот далеко не полный перечень объектов, остро нуждающихся в сжатом воздухе и «погибающем» при его отсутствии.

- Таким образом, безаварийная работа производства и безопасность людей напрямую зависит от качественного снабжения сжатым воздухом и постоянного доступа к нему.

- В свою очередь компрессор, как оборудование-первоисточник, должен всегда находиться в состоянии полной готовности.

Существующая схема снабжения сжатым воздухом Жезказганской рудничной площадки (компрессорный цех) располагает пятью компрессорными станциями. Четыре станции расположены на территории 57-ой, 61-ой, 67-ой, а также Анненской шахты и шахты №57 соответственно.

На данный момент времени практически все оборудование физически устарело: большинство компрессоров введено в эксплуатацию в 60-70-е годы прошлого столетия. При нормативном сроке эксплуатации турбокомпрессоров 30 лет – 11 компрессоров выработали свой ресурс. Система градирен находится в изношенном состоянии.

Большая протяженность распределительных трубопроводов (31250 м) диаметром от 273 до 800 мм их ветхое состояние, особенно подземных, способствует значительным потерям произведенного сжатого воздуха по причине трудности контроля, а иногда и его невозможности.

Существующая схема производства, доставки и потребления сжатого воздуха характеризуется высокой затратностью, обусловленной нерациональным его использованием, большими производственными потерями и тенденцией к снижению надежности.

В связи с вышеизложенным производится децентрализация компрессорного цеха с установкой компрессоров непосредственно у мест потребления.

Инсталлировано 71 компрессор мощностью до 200 кВт

Реализация проекта позволила:

- Значительно снизить эксплуатационные затраты и свести к нолю потребление воды на охлаждение машин.

- Повысить степень надежности воздухоснабжения предприятий ПО «Жезказганцветмет».

- Снизить удельную мощность оборудования на производство сжатого воздуха.

- Организовать на базе ТОО AirBest сервисный центр для проведения планово-профилактического обслуживания, а при необходимости текущего и капитального ремонта компрессорного оборудования.

- Сократить затраты на электроэнергию до 2 млн $ в год.

Проект по замене компрессоров на буровых машинах для сокращения времени зарядки шпуров в меднорудных шахтах.

- Замена стандартного компрессора Gardner Denver СТ-16 (1,6 м.куб/мин) на компрессор большей производительности Gardner Denver СТ 6 В 22 ЕАА (3,3 м.куб/мин), что позволило:

- Зарядка шпуров производиться автономно без участия шахтного централизованного воздуха.

- Производительности компрессора достаточно для проведения буровых работ и зарядки шпуров, это позволило увеличить скорость проходки до 7 метров в сутки.

- Зарядка шпуров производится более плотно, что позволяет получить максимальный отрыв горной массы без «стаканов» (КИШ 0,96)

- Объёма производимого воздуха при необходимости достаточно для использования водяного насоса (чайника).

Инсталлировано около 300 компрессоров в течении 5-ти лет.

Проект по оптимизации снабжения сжатым воздухом производственных предприятий ПО «Востокцветмет»

СУЩЕСТВУЮЩАЯ КОМПРЕССОРНАЯ Иртышского рудника.

Существующая схема снабжения сжатым воздухом Иртышского рудника (компрессорный цех) располагает четырьмя компрессорами. На данный момент времени все оборудование физически устарело, все компрессоры введены в эксплуатацию в 70-е годы прошлого столетия. Существующая схема производства, доставки и потребления сжатого воздуха характеризуется высоким потреблением электроэнергии при низком КПД. По состоянию на сегодняшний момент компрессорная Иртышского Рудника работает в следующем режиме:

Два компрессора 4ВМ10-100/8 и один компрессор 5Г-100/8 эксплуатируются круглосуточно и производят 300м³/мин. при этом потребляют 1890 кВт/час. Еще один компрессор 5Г-100/8 находится в ремонте. Резерва нет. Удельный расход электроэнергии на производство 1м³/мин равен 1890/300 = 6,3 кВт. Так же мониторинг по работе пневматического оборудования на Иртышском Руднике показал, что объем воздуха необходимый для производства работ равен 240 м³/мин а не 300 м³/мин как вырабатывает компрессорная при максимальной загрузке. Следовательно 60 м³/мин вылетает в атмосферу, а в периоды ремонтных смен и пересменки рабочего персонала потребление сжатого воздуха значительно сокращается и работа 3-х компрессоров не целесообразна, но так как такого рода компрессоры не желательно постоянно запускать и останавливать то и эксплуатация их практически всегда на 100%. Необходимы затраты на содержание водохозяйства. Нет запасных частей и специалистов для ремонта.

Модернизация компрессорной с установкой современных энергоэффективных винтовых компрессоров.

Пример расчета экономии электроэнергии при производстве сжатого воздуха современными компрессорами:

При установке современных компрессоров мощностью 250 кВт (6 шт. в работе, 1 шт. в резерве), потребление электроэнергии в пиковый момент составит 1500 кВт/ч. Производительность каждого компрессора ALMIG GEAR 250 ровна 43,6 м³/мин. Удельный расход электроэнергии на производство 1 м³/мин составляет 1500/(43,6*6) = 5,73 кВт, плюс есть резервный компрессор на момент проведения планово профилактических работ и аварийных ситуаций. За счет количества компрессоров мы имеем возможность безболезненно регулировать производительность компрессорной станции при чем без участия человеческого фактора и происходит в результате работы автоматической системы управления компрессорной, созданной специально для экономии электроэнергии. В моменты ремонтной смены и пересменки рабочего персонала потребление сжатого воздуха может сокращаться до 50% при этом компрессоры в автоматическом режиме будут останавливаться и запускаться вновь при появлении расхода. Таким образом потребление электроэнергии сокращается примерно на 17%.

1500 кВт – 17% = 1245 кВт среднее потребление компрессорной станции.

Так же дополнительной экономией можно считать:

- Продолжительность работы пневматического инструмента которая характеризуется отсутствием влаги и как следствие отсутствием в сжатом воздухе продуктов коррозии, которые попадают в исполнительные механизмы и сокращают срок службы.

- Увеличение производительности работы пневматического инструмента при достаточном давлении (например удар перфоратора ПП-63 при достаточном давлении намного сильнее чем при нехватке давления, соответственно скорость бурения увеличивается).

- Так как современные компрессоры с воздушным охлаждением, нет необходимости использовать воду для охлаждения, соответственно и нет необходимости использовать насосы для подачи воды, а это напрямую экономит электроэнергию.

- Нет необходимости держать штат в компрессорной станции, так как современные компрессоры оборудованы автоматической системой запуска и остановки. Нужен только оператор.

Компрессоры произведены в Германии с качеством! Около 100 единиц уже эксплуатируются в Казахстане. Есть обученный персонал с сертификатами по сервисному обслуживанию и ремонту. Есть разрешение от ЧС на эксплуатацию в Казахстане.

Проект по модернизации систем подачи сжатого воздуха на Белоусовской Обогатительной Фабрики.

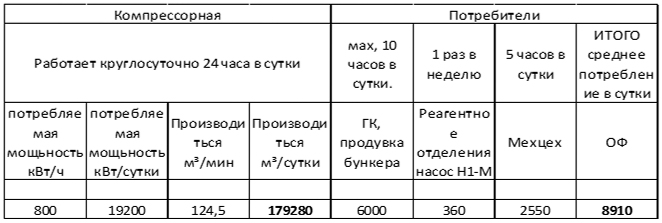

Существующая схема снабжения сжатым воздухом Белоусовской Обогатительной Фабрики (компрессорный цех шахты Капитальной) располагает одним рабочим компрессором 4ВМ10-120/9 из четырех существующих.Остальные три компрессора находятся в ремонте долгое время из-за отсутствия запасных частей. Рабочий компрессор 4ВМ10-120/9 потребляет 800 кВт/ч и должен производить согласно технической документации 124,5 м³/мин при давлении 7,8 bar. Но на сегодняшний момент давление на выходе из компрессорной станции составляет 4,2 bar, это обусловлено не расходом сжатого воздуха, а очень сильным износом основных механизмов компрессора.

На обогатительную фабрику воздух поступает с давлением 1,8 bar что недопустимо для работы пневматического оборудования. Обследуя оборудование, которое потребляет сжатый воздух можно сделать вывод, что компрессорная станция эксплуатируется не эффективно и себестоимость производства одного кубического метра сжатого воздуха очень высока. Сжатый воздух на Обогатительной Фабрике практически не используется в технологическом процессе, а используется для продувки бункеров при зависании руды в основном в зимний период, в реагентном отделении для перекачки реагента в тот момент, когда происходит аварийная остановка основных насосов с электроприводом, но это происходит крайне редко.

Вот пример расчета потребления электроэнергии и эффективности использования компрессорной станции.

При пересчете на расход электроэнергии можно вычислить:

- 179280(м³/сутки)/19200(кВт/сутки) = 8910(м³/сутки)/Х

- Х= 954 кВт/сутки, или 40 кВт/час. (с учетом постоянного потребления)

Вывод: работа компрессорной станции не эффективна и экономически не целесообразна.

В 2014 году была произведена модернизация систем производства сжатого воздуха, установлено три винтовых компрессора на ОФ, работают по мере необходимости

Проект по модернизации компрессорного парка на Артемьевском Руднике.

Существующая схема снабжения сжатым воздухом Артемьевского рудника (компрессорный цех у ствола, портал, БЗК) располагает шестью компрессорами Atlas Copco GA 200 и двумя компрессорными установками, тип: 2ВМ10/63.

На данный момент времени компрессорные установки – 2ВМ10/63 физически устарели одна из установок стоит в ремонте из-за разрыва одной из ступеней (отсутствуют запасные части для восстановления). Данные компрессоры введены в эксплуатацию в 1992 году. Установки проработали 19 лет без проведения капитального ремонта. (Средний срок службы до списания данной КУ составляет 15 лет). Система градирни находится в изношенном состоянии. Промежуточные холодильники забиты элементами коррозии и твёрдыми веществами, входящими в состав воды используемой для охлаждения.

Существующая схема производства, доставки и потребления сжатого воздуха характеризуется:

- Наличием значительных утечек по воздушному ставу в шахте, неисправностью запорной арматуры.

- Работой компрессорных установок с высокой вероятностью долгосрочного аварийного простоя из-за износа основных механизмов, отсутствия запасных частей.

По состоянию на сегодняшний момент компрессорные станции Артемьевского рудника работают в следующем режиме:

- Компрессорная БЗК 2 и 3 компрессоры GA 200 работают постоянно (коэффициент работы = 1), 1 компрессор GA 200 - подключается в работу при одновременной работе БЗК1, БЗК2, БЗК3 (коэффициент работы = 0,5), (состояние не стабильное из-за высокой запылённости и перегрева КУ (причина перегрева недостаточные габариты компрессорной станции, отсутствие приточной и вытяжной вентиляции)).

- Компрессорная на портале – 1 компрессор GA 200 работает постоянно (коэффициент работы = 1), 2 компрессор GA 200 - подключается при увеличении расхода воздуха в шахте (коэффициент работы = 0,5)

- Компрессорная у Камышенского ствола – 1-й компрессор 2ВМ10/63- стоит в ремонте из за разрыва одной из ступеней, 2-й компрессор 2ВМ10/63 – постоянно в работе ((коэффициент работы = 1), состояние не стабильное, не проводится ремонт из-за отсутствия запасных частей), 3-й компрессор GA 200 – постоянно в работе (коэффициент работы = 1).

Вывод: Исходя из выше изложенного можно сделать вывод – основными вопросом по оптимизации расходов сжатого воздуха и затрат электроэнергии на его производство являются:

- Замена определённых участков воздушного става в шахте и запорной арматуры.

- Замена 2-х устаревших компрессорных установок 2ВМ10/63 на современные компрессорные установки винтового типа.

В 2015 году произведена поставка 2-х компрессоров Gardner Denver ESN 200 для модернизации. Ведутся строительно-монтажные работы. Запуск запланирован на сентябрь месяц 2015 года.